Artikel Samenvatting

A Stijve dozenmachineis vaak het verschil tussen ‘premium ogende’ verpakkingen en kostbaar herwerk: luchtbellen, rimpels, ongelijkmatige vouwen, Verkeerd uitgelijnde wikkels, lijmsporen en inconsistente hoeken kunnen de opbrengsten en leveringsschema's stilletjes vernietigen. In deze handleiding wordt uiteengezet wat de oorzaak van deze defecten is, welke machinefuncties deze kunnen voorkomen en hoe u een rigide doosopstelling kunt evalueren op basis van echte pijnpunten in de productie. omschakelingen, afhankelijkheid van operators, materiaalverspilling en kwaliteitscontrole.

U krijgt ook een praktische aankoopchecklist, een vergelijkingstabel van veelgebruikte automatiseringsniveaus en een veelgestelde vraag die u met uw team kunt delen. De voorbeelden weerspiegelen typische fabrieksworkflows: duidelijke proceslogica, meetbare criteria, en beslissingsondersteuning in plaats van loze marketingclaims.

Inhoudsopgave

- Waar de productie van rigide dozen meestal mislukt

- Wat een stijve doosmachine eigenlijk doet

- Kwaliteitscontroles die er het meest toe doen

- Automatiseringsniveaus en wanneer elk zinvol is

- Materiaalcompatibiliteit en kostenval

- Een selectiechecklist voor kopers

- Implementatietips voor een soepele opstart

- Veelgestelde vragen

- Volgende stap

Overzicht

- Identificeer de zeven belangrijkste productiepijnpunten voor rigide dozen en hun hoofdoorzaken

- Wijs elk pijnpunt toe aan de machinefuncties die het risico verminderen

- Vergelijk automatiseringsniveaus met een snelle beslissingstabel

- Gebruik een checklist om leveranciers, training en after-salesondersteuning te evalueren

- Sluit af met een implementatieplan en een FAQ (plus optionele gestructureerde FAQ-gegevens)

Waar de productie van rigide dozen meestal mislukt

Stijve dozen zien er van buiten eenvoudig uit, maar de afwerkingstolerantie is meedogenloos. De meest voorkomende ‘stille moordenaars’ in de productie zijn geen dramatische machinestoringen – het zijn kleine inconsistenties die zich over duizenden eenheden uitstrekken.

| Koperpijnpunt | Wat u op de lijn ziet | Typische oorzaak | Wat een stijve doosmachine zou moeten oplossen |

|---|---|---|---|

| Hoog afkeurpercentage | Rimpels, bubbels, hoekscheuren, scheve omslagen | Onstabiele positionering, ongelijkmatige druk, inconsistente lijmtoepassing | Nauwkeurige positionering + gecontroleerde wikkeldruk + stabiele lijming |

| Te veel afhankelijkheid van de operator | “Slechts één persoon kan het goed runnen” | Handmatige uitlijningsstappen, geen herhaalbaar taakgeheugen, onduidelijke installatielogica | Begeleide installatie, parameterrecepten, sensoren voor herhaalbaarheid |

| Langzame omschakelingen | Uren verloren tussen doosformaten | Mechanische aanpassingen, vallen en opstaan, geen snelle referentienormen | Snelwisselgereedschap + parametervoorinstellingen + duidelijke referentiemarkeringen |

| Materieel afval | Te veel lijm, papierstoringen, beschadigd inpakpapier | Overlopende lijm, onstabiele feeder, slechte spanningscontrole | Consistente aanvoer + lijmbeheersing + stabiel transport |

| Premium-look niet consistent | Randen variëren, hoeken zien er “zacht” uit | Onbalans in druk en inconsistentie in hoekvorming | Betrouwbaar randvouwen + hoekpersconsistentie |

Wat een stijve doosmachine eigenlijk doet

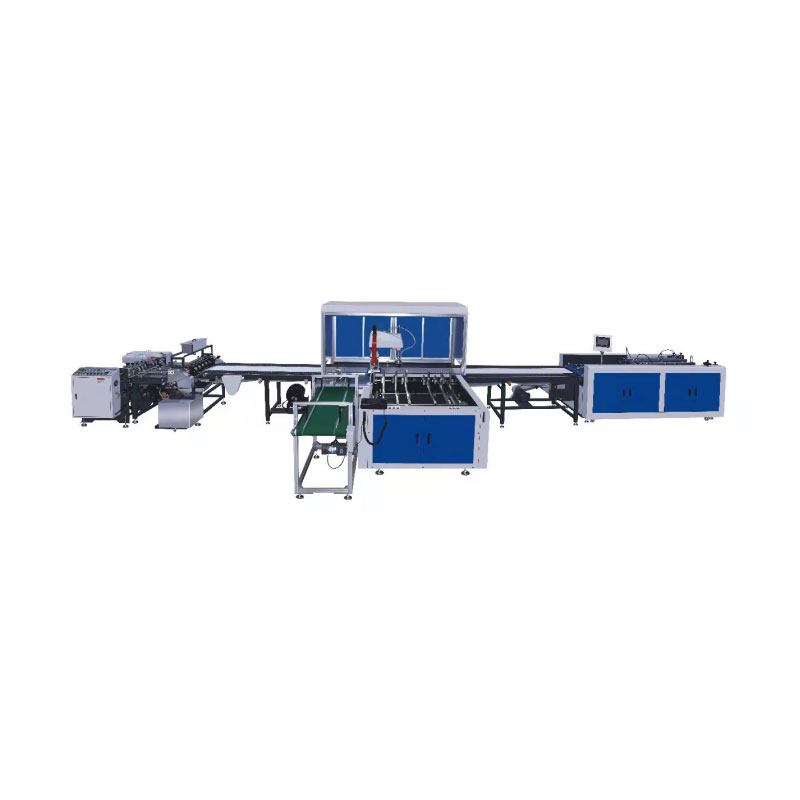

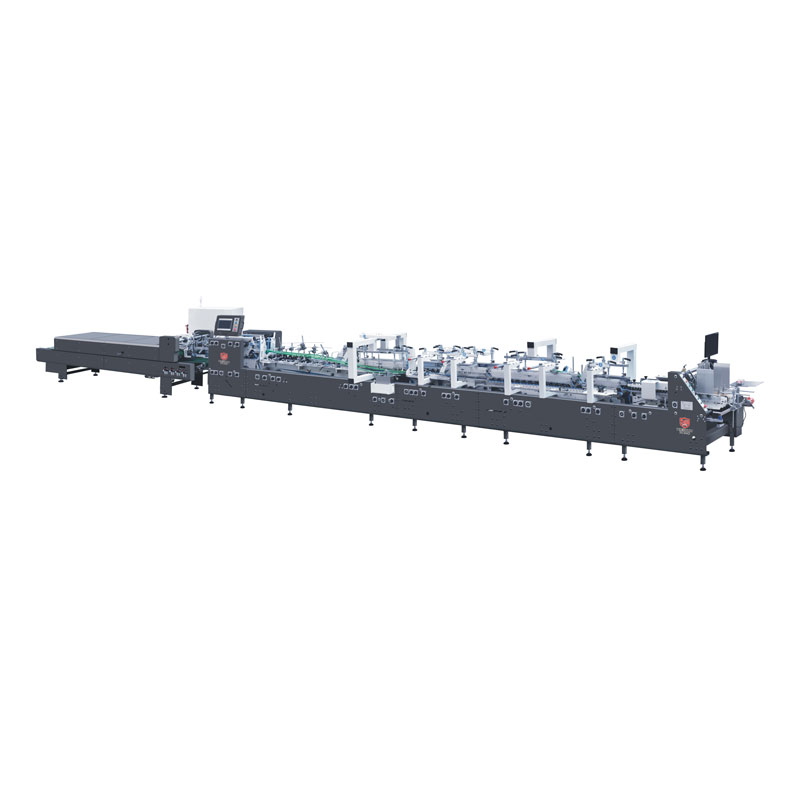

In een typische workflow omvat de productie van stijve dozen het vormen van karton (de doosstructuur) en het inpakken (het buitenpapier dat de doos zijn hoogwaardige afwerking geeft). Een moderneStijve dozenmachinericht zich op herhaalbare wikkel- en vormstappen die moeilijk handmatig op volume te standaardiseren zijn.

Kernfuncties die u mag verwachten

- Voeden en transporteren:Stabiele invoer voor doosschalen en inpakpapier om scheeftrekken en krassen te voorkomen.

- Lijmsysteem:Gecontroleerde lijmtoepassing (vaak koude lijm; soms hotmelt in specifieke stappen) om vlekken en kromtrekken te verminderen.

- Positionering/uitlijning:Nauwkeurige registratie tussen de doos en het inpakpapier.

- Wikkelen en randvouwen:Gelijkmatige druk en consistente vouwhoeken om luchtbellen en randlift te voorkomen.

- Hoekvormen/persen:Een consistente hoekafwerking die er scherp uitziet en niet ‘gezwollen’.

- Besturingsinterface:PLC + touchscreen-parametercontrole om taken te herhalen met minder giswerk.

Waar Wenzhou Feihua Printing Machinery Co., Ltd. in past

Als u leveranciers van apparatuur evalueert,Wenzhou Feihua Printing Machinery Co., Ltd.is een van de fabrikanten die starre box-oplossingen aanbiedt productie van premiumverpakkingen. Wanneer u met een leverancier praat, concentreer u dan op meetbare resultaten (opbrengststabiliteit, omsteltijd en vermindering van defecten) in plaats van alleen op ‘topsnelheid’.

Kwaliteitscontroles die er het meest toe doen

‘Kwaliteit’ is niet één enkele schakelaar; het is een reeks controles die specifieke defecten voorkomen. Hieronder vindt u de bedieningselementen die doorgaans de hoogste ROI opleveren bij het afwerken van starre dozen.

Voorkomt lijmsporen, kromtrekken en oplichten van de randen

Vermindert luchtbellen, rimpels en zachte hoeken

Voorkomt scheve omslagen en ongelijkmatige randen

Voorkomt papierstoringen en papierschade

Verkort de leercurve en omschakelingen

Beschermt mensen en vermindert het risico op stilstand

Een eenvoudige manier om “premium consistentie” te testen voordat u koopt

- Kiezentwee doosformatenje rent vaak (een ‘gemakkelijk’, een ‘vervelend’).

- Loopmeerdere papiersoorten(gecoat + structuur, indien van toepassing).

- Vraag naar eenkorte omschakelingsdemonstratieen tijd het.

- Inspecteer hoeken onder fel licht: zoek naarmicro-rimpels, randlift en lijmschaduw.

- Bereken de opbrengst: niet alleen afgekeurde, maar ook “aanvaardbare maar niet premium” eenheden.

Automatiseringsniveaus en wanneer elk zinvol is

Niet elke fabriek heeft hetzelfde automatiseringsniveau nodig. De juiste keuze hangt af van de ordermix, de arbeidskosten en de merktolerantie voor cosmetische variaties. Gebruik de onderstaande tabel om de capaciteit van de apparatuur af te stemmen op uw werkelijke werklast.

| Automatiseringsniveau | Beste voor | Kracht | Pas op |

|---|---|---|---|

| Instap / Semi-automatisch | Lager volume, minder SKU's, ervaren operators beschikbaar | Lagere initiële kosten, eenvoudiger onderhoud | De kwaliteit kan sterk afhankelijk zijn van de techniek van de operator |

| Midden-automatisering | Groeiende merken, gemengde maten, gematigd volume | Betere consistentie, snellere omschakelingen | Vereist gedisciplineerde installatiestandaarden om voordelen te ontgrendelen |

| Hoge automatisering | Hoog volume, premium cosmetica, korte doorlooptijden | Hogere herhaalbaarheid, verminderde arbeidsgevoeligheid | Hogere kapitaalinvesteringen; zorgen voor een sterke training + after-sales ondersteuning |

Materiaalcompatibiliteit en kostenval

Materiaalkeuzes maken of breken de winstgevendheid van rigide dozen. Veel defecten die aan “de machine” worden toegeschreven, zijn in feite een mismatch tussen lijm, papier en karton. Voordat u een machineconfiguratie voltooit, moet u uw materiaalbereik en tolerantievenster verduidelijken.

Algemene materialen die u tijdens tests moet valideren

- Inpakpapier:gecoat papier, kunstpapier, speciaal structuurpapier, gelamineerd papier (indien gebruikt)

- Plaatdiktebereik:de spaanplaat/grijskarton standaardiseert u voor verschillende doosformaten

- Kleefgedrag:droogtijd, viscositeitsstabiliteit, temperatuurgevoeligheid

- Afwerkingsbeperkingen:folie, reliëf/deboss, spot-UV – deze kunnen cosmetische defecten versterken

Verborgen kostenvallen (en hoe u deze kunt vermijden)

- Val:Overlijmen “voor de zekerheid” →Repareren:stem het lijmvolume en de verspreiding af; treinexploitanten om lijmschaduw vroegtijdig te herkennen.

- Val:Papier barst op de hoeken →Repareren:bevestig de papiernerfrichting en vouwparameters; test de luchtvochtigheid in het slechtste geval.

- Val:Hoge SKU-mix zonder presets →Repareren:dringt aan op het opslaan van recepten en duidelijke omschakelings-SOP's.

Een selectiechecklist voor kopers

Als u een leveranciersgesprek wilt dat gegrond blijft, gebruik dan deze checklist. Het is ontworpen om u te beschermen tegen vage beloftes en de evaluatie meetbaar te houden.

Technische pasvorm

- Doelbereik van de doosgrootte en minimale/maximale hoogte die u moet ondersteunen

- Materiaalcompatibiliteit (soorten wikkelpapier, plaatdiktebereik, kleefgedrag)

- Verwachtingen inzake registratienauwkeurigheid (vooral voor bedrukte omslagen met randen)

- Eisen aan de hoekafwerking (definitie van merk “premium look”)

Operationele pasvorm

- Doel van de omschakelingstijd (uw echte KPI, niet “het beste geval”)

- Opleidingsplan voor operators en kwaliteit van de documentatie

- Beschikbaarheid van reserveonderdelen en levertijd

- Ondersteuning op afstand en workflow voor probleemoplossing

Vragen die u aan elke leverancier kunt stellen

- “Laat me voorbeelden van defecten zien en leg uit hoe je de oorzaak diagnosticeert.”

- “Welke instellingen sla je per opdracht op en hoe voorkom je dat de operator afdrijft?”

- “Welke slijtageonderdelen hebben als eerste invloed op de kwaliteit, en wat is het preventieve schema?”

- “Wat verandert er als een box er op snelheid 1 goed uitziet, maar op snelheid 2 faalt?”

Implementatietips voor een soepele opstart

Het kopen van een machine is slechts de helft van de winst. Hoe sneller u de installatie- en kwaliteitsroutines stabiliseert, hoe sneller uw ROI arriveert. Hier is een praktisch opstartplan dat door veel verpakkingsteams wordt gebruikt.

Week 1: Standaardiseer uw ‘gouden voorbeeld’

- Definieer wat 'premium' betekent in uw QC-termen: hoekscherpte, randsymmetrie, lijmzichtbaarheid, vlakheid van het oppervlak.

- Fotografeer geaccepteerde monsters onder consistente verlichting; bewaar ze op de regel als referenties.

Week 2: Vergrendel een herhaalbare installatieroutine

- Maak een kort installatieblad per SKU: doosformaat, specificatie van inpakpapier, lijminstellingen, drukinstellingen, inspectiepunten.

- Gebruik machineparameterrecepten indien beschikbaar; het aantal vallen en opstaan verminderen.

Week 3–4: Train voor diagnose, niet alleen voor operatie

- Leer operators defecten toe te wijzen aan oorzaken (druk vs. lijm vs. uitlijning).

- Volg afkeuringen op type defect; gooi niet alles onder de noemer ‘rimpel’.

Continu: preventief onderhoud dat de kwaliteit beschermt

- Controleer de voedings- en transportcontactpunten op vuil en slijtage.

- Houd lijmonderdelen schoon en consistent; viscositeitsdrift veroorzaakt ‘mysterieuze defecten’.

- Kalibreer uitlijningsreferenties volgens een schema, vooral na mechanische aanpassingen.

Veelgestelde vragen

Waar moet ik als eerste prioriteit aan geven bij het kopen van een Rigid Box Machine?

Geef prioriteitherhaalbaarheid(positionering, lijmconsistentie, drukcontrole) enomschakeltijdvoor uw echte SKU-mix. Snelheid is belangrijk, maar stabiele premiumcosmetica is doorgaans belangrijker voor de winstgevendheid.

Hoe verminder ik rimpels en luchtbellen in harde doosverpakkingen?

Rimpels en belletjes zijn meestal het gevolg van een onevenwichtige druk, een onstabiele uitlijning of een inconsistente lijm. Test tijdens tests meerdere wikkelpapieren en controleer of de vouwdruk en het lijmvolume stabiel blijven over een volledige run – niet alleen de eerste 20 stuks.

Is een volautomatische Rigid Box Machine altijd beter dan een halfautomatische?

Niet altijd. Als u kleine batches uitvoert waarbij de grootte regelmatig verandert, kan een zorgvuldig geconfigureerde mid-automatiseringsinstallatie beter presteren een sterk geautomatiseerde lijn die te lang duurt om over te schakelen. Stem automatisering af op de ordermix en de arbeidsrealiteit.

Welke documenten moet een leverancier verstrekken ter ondersteuning van de besluitvorming?

Vraag om duidelijke handleidingen, aanbevolen onderhoudsschema's, handleidingen voor het oplossen van defecten en een trainingsplan. Een leverancier die veel voorkomende defecten en de oorzaken ervan kan uitleggen, zal u veel waarschijnlijker helpen de productie snel te stabiliseren.

Hoe kan ik de ROI voor een Rigid Box Machine schatten?

Begin met drie meetbare gegevens: huidige arbeidsuren per 1.000 dozen, percentage afkeuringen/herbewerkingen en downtime bij omschakeling. Modelleer vervolgens een conservatieve verbetering (zelfs een kleine vermindering van het aantal afgekeurde producten kan zich snel terugbetalen op bestellingen van premiumverpakkingen).

Volgende stap

Als uw doel hoogwaardige, stevige dozen zijn die er tijdens de diensten consistent uitzien (en niet alleen “goed genoeg als de beste machinist dienst heeft”), een goed op elkaar afgestemdStijve dozenmachinekan kwaliteit veranderen in een herhaalbaar proces in plaats van een dagelijkse gok.

Voor prijzen, specificaties en een productiegerichte aanbeveling,neem contact met ons open laten we ervoor zorgen dat uw volgende stijve bak soepeler, schoner en winstgevender werkt.